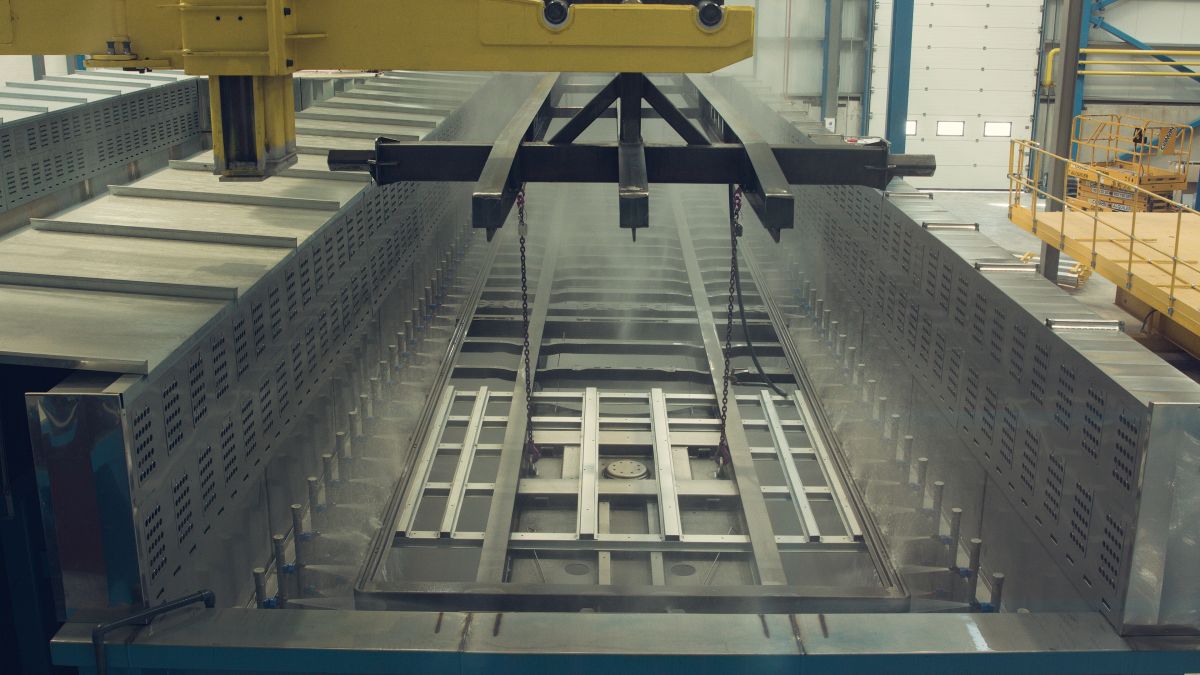

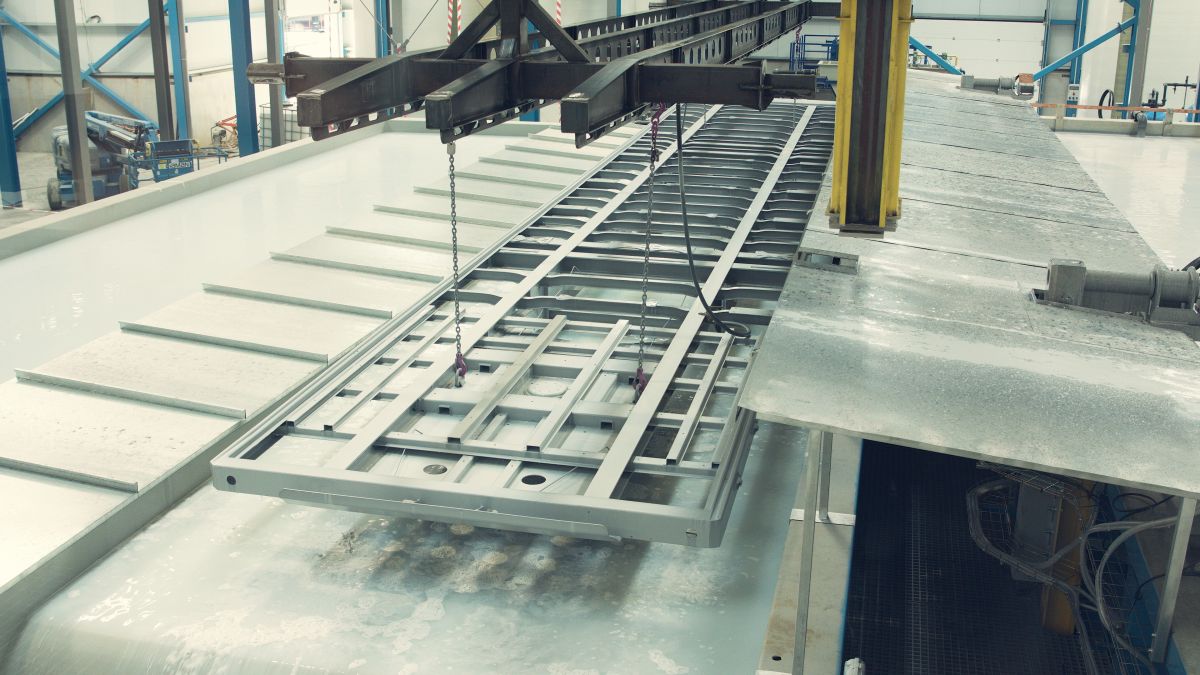

Características técnicas do nosso processo de KTL

Envolve a implementação do sistema de Cafatorese mais moderno do mercado: KTL com conversão nanotecnológica. É a tecnologia utilizada no setor automóvel, com os mais altos padrões de qualidade

O KTL aplica uma camada de pintura Epoxy 2 (componentes à base de água), mediante imersão completa e passagem de corrente eléctrica (eletrodeposição). A conversão nanotecnológica garante que a camada de KTL é uniforme, com a mesma espessura em toda a sua superfície e que atinge todos os pormenores da peça, com uma protecção especial da mesma.