Que vous apporte notre installation KTL d’un point de vue technique ?

Notre installation suppose la mise en œuvre du système de cataphorèse le plus moderne du marché : KTL à conversion nanotechnologique. Il s’agit de la technologie utilisée dans l’industrie automobile, aux normes de qualité les plus strictes.

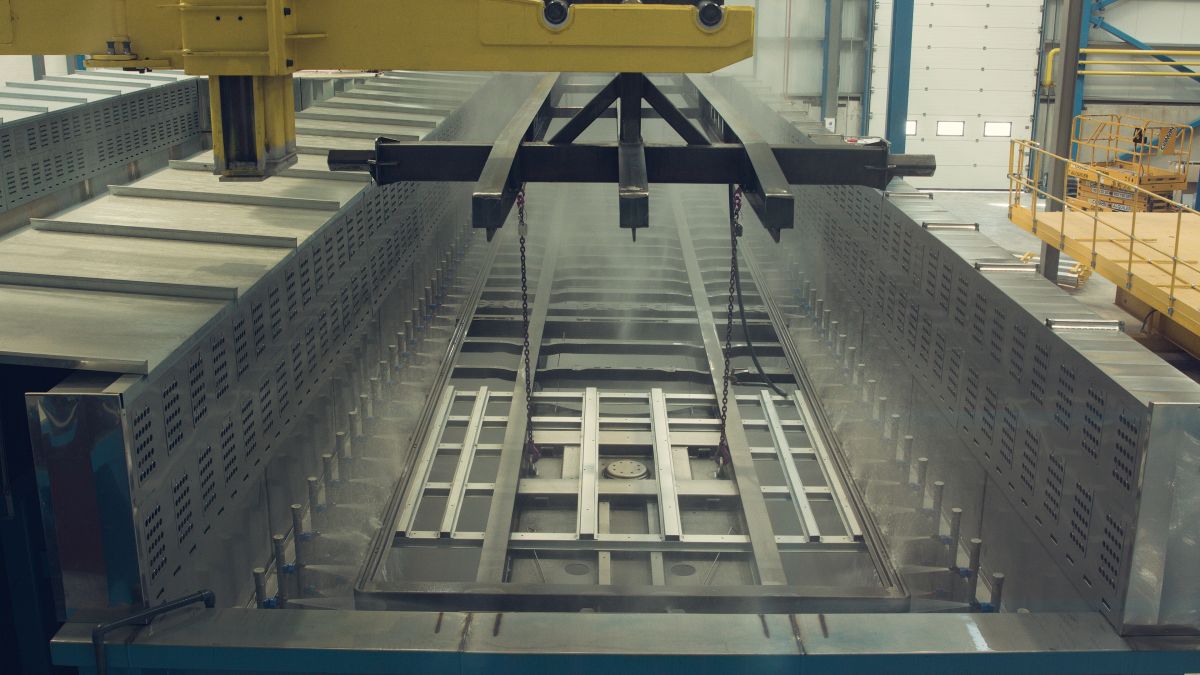

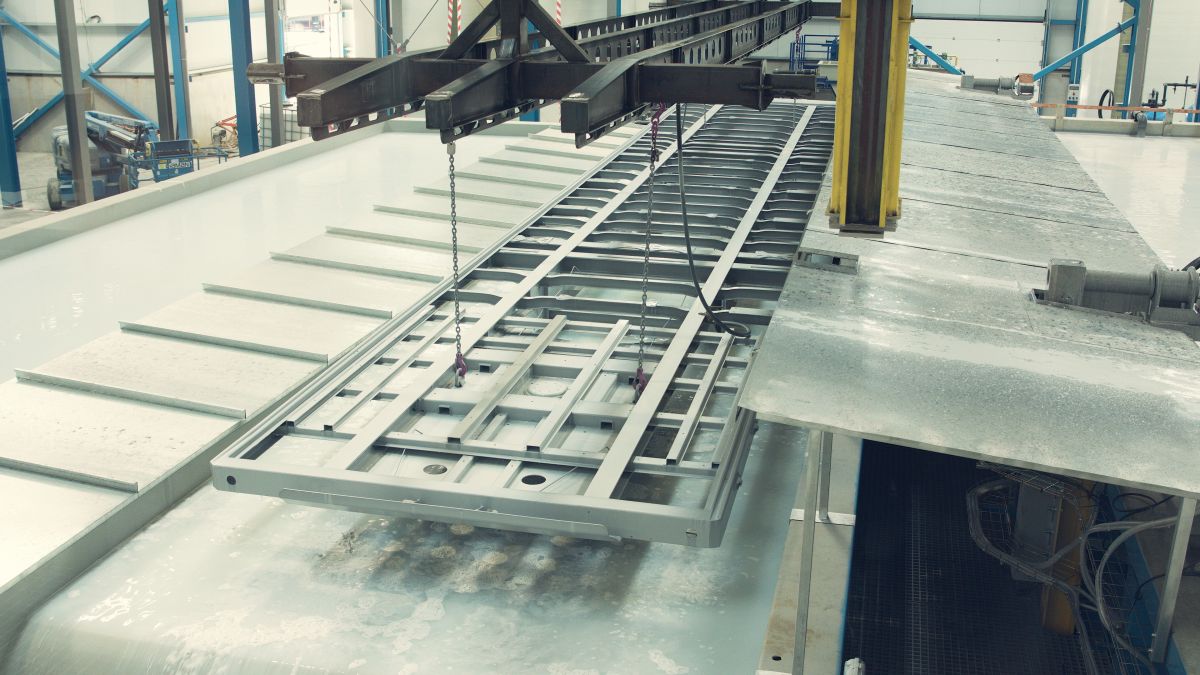

La KTL applique une couche d’apprêt époxy par immersion complète et passage de courant électrique (électro-application).

La conversion nanotechnologique assure que la couche de KTL soit uniforme (d’une même épaisseur sur toute la surface) et déposée dans tous les recoins de la pièce.